Extrusora de parafuso único e extrusora de parafuso duplo: analise as diferenças e aplicações dos dois equipamentos de extrusão

A extrusora é um equipamento essencial indispensável em plásticos, borracha, alimentos e outras indústrias, especialmente na moldagem e processamento de materiais e desempenha um papel importante. Como dois tipos comuns de extrusoras, extrusora de parafuso único e extrusora de parafuso duplo no princípio do design, as características de desempenho e os cenários de aplicação têm suas próprias vantagens. Recentemente, com o desenvolvimento da tecnologia de processamento de extrusão, a escolha do equipamento certo tornou-se o foco de atenção na indústria.

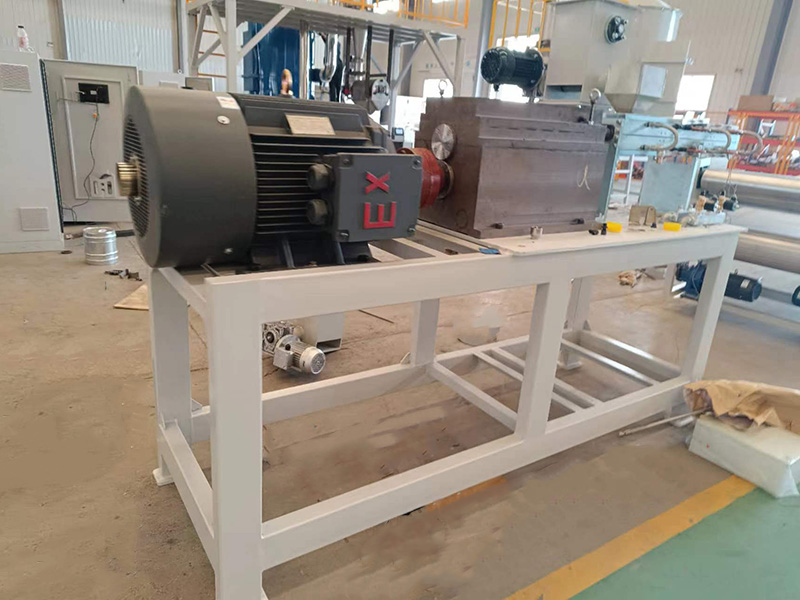

Extrusora de parafuso único: a escolha convencional para economia e eficiência

A extrusora de parafuso único é o tipo mais comum de equipamento de extrusão, com um único parafuso como componente principal. Ele corta, mistura, derrete e extrusa o material girando o parafuso. Seu princípio de funcionamento é simples e compacto com as seguintes características:

1. Econômico: A extrusora de parafuso único tem baixos custos de fabricação e manutenção, o que a torna adequada para pequenas e médias empresas, bem como para cenários que exigem processamento em lote.

2. Operação conveniente: devido ao seu design simples, a extrusora de parafuso único é relativamente fácil de operar e comissionar, tornando-a adequada para iniciantes ou operadores menos experientes.

3. Amplamente utilizado: A extrusora de parafuso único é usada principalmente para processar plásticos termoplásticos, como polietileno (PE), polipropileno (PP), cloreto de polivinila (PVC) e assim por diante. É amplamente utilizado na produção de produtos plásticos comuns, como tubos, filmes e folhas.

No entanto, extrusoras de parafuso único apresentam limitações em uniformidade e processabilidade ao manusear materiais que requerem mistura complexa ou alta viscosidade.

Extrusoras de parafuso duplo: preferidas para processamento de alto desempenho

Em contraste, as extrusoras de rosca dupla utilizam duas roscas paralelas (que podem girar na mesma direção ou em direções opostas) trabalhando em conjunto para fornecer maiores capacidades de mistura, dispersão e transporte. Isto o torna particularmente notável em processamentos complexos, caracterizados pelas seguintes características:

1. excelente desempenho de mistura: a extrusora de parafuso duplo pode obter uma dispersão de material mais eficiente e uma mistura uniforme, especialmente adequada para processar materiais compósitos contendo vários aditivos ou enchimentos.

2. Capacidade de processamento eficiente: pode lidar com materiais com alta viscosidade e sensibilidade ao calor, como plásticos de engenharia, masterbatch altamente preenchidos e materiais elastômeros.

3. Versatilidade: A extrusora de rosca dupla pode ser usada não apenas para processamento de moldagem, mas também para processos especiais, como pelotização, mistura e extrusão de reação, que são amplamente utilizados nas indústrias de plásticos, borracha, alimentos e farmacêutica.

No entanto, devido à sua estrutura complexa e design sofisticado, as extrusoras de dupla rosca são mais caras de fabricar e manter e exigem habilidades mais especializadas dos operadores.

Escolhendo entre os dois cenários de aplicação

Ao escolher o equipamento de extrusão, as empresas precisam avaliá-lo em relação às suas próprias necessidades de produção. Se a linha de produção precisa lidar com um único material, produtos termoplásticos e busca economia, a extrusora monorosca é sem dúvida a escolha ideal. Para processos altamente exigentes, como a mistura de materiais compósitos de alto desempenho ou a modificação da produção de plásticos de engenharia, a extrusora de dupla rosca é mais adequada.

Resumindo, a extrusora de parafuso único e a extrusora de parafuso duplo têm suas próprias vantagens, as empresas devem escolher o equipamento certo de acordo com as necessidades reais, de modo a maximizar os benefícios da produção.